Sulla Rotta delle Banane | di Thomas Lebano

In questo articolo Thomas Lebano ci racconta la sua esperienza a bordo di navi utilizzate per il trasporto della frutta. Una storia interessante per tutti che può essere senz’altro utile agli Allievi Ufficiali che si avvicinano a questa tipologia di traffico.

Durante l’intero periodo dell’anno, abbiamo la libera scelta di andare al supermercato, o nei negozi, per acquistare praticamente ogni tipo di frutta.

Ma perché abbiamo tutta questa disponibilità??

Determinati frutti, per crescere, hanno bisogno di condizioni climatiche specifiche e riescono a maturare solamente a una certa temperatura; ci dev’essere molto caldo e deve piovere copiosamente e queste caratteristiche sono tipiche dei tropici.

Come ben sappiamo, le merci possono essere trasportate via aria, via terra e via mare.

Il trasporto via mare è utilizzato per coprire grandi distanze e si adatta a merci non deperibili: generalmente, infatti, è più economico ma anche più lento rispetto agli altri due. Il tempo può variare da una manciata di giorni a mesi, a seconda della distanza e dei servizi disponibili. Un aspetto positivo, è che con questo tipo di trasporto è possibile spostare grandi quantità di materiali rispetto ai concorrenti via terra e via aerea.

Per le compagnie marittime, una delle difficoltà maggiori una volta che la merce è arrivata nel porto, è costituita dalla necessità di costruire un’adeguato collegamento con l’entroterra.

Il trasporto via mare è il metodo più diffuso per trasportare merci in tutto il mondo e il mezzo ideale per le lunghe distanze e i grandi carichi internazionali, naturalmente se l’azienda ha un giro di affari tale da poter coprire le spese del servizio.

Dopo aver portato a termine quattro imbarchi su navi bananiere dotate di stive refrigerate, ho imparato davvero molte cose e ho potuto fare chiarezza su come sia possibile trasportare quintali di frutta e farla arrivare a destinazione prima che maturi del tutto.

Più di tante parole, per dare l’idea del progresso, a volte é sufficiente una fotografia .

1963, PUNA’ DI QUAYAQUIL (Ecuador) – Imbarco di banane sulla nave italiana MARCO POLO della Soc. Italia di Navig. A quel tempo le navi venivano caricate a spalla (vedi foto sopra); ogni casco di banane pesava 30-50 kg.

Questo articolo ha soltanto lo scopo di informare il lettore sui metodi applicati dalla mia Compagnia di navigazione; le procedure possono variare su navi simili, ma i risultati penso siano gli stessi, così come i viaggi nei mari tropicali.

La seguente scaletta dà un’idea della sequenza necessaria a far arrivare la frutta dai luoghi di produzione a quelli del mercato.

- Inizialmente tutta la frutta si trova all’interno di una vasta piantagione. Quando è ancora acerba, ma della giusta dimensione, avviene manualmente il taglio del casco, dopo di che, utilizzando un sistema di carrucole, si portano i caschi di banane al centro d’imballaggio dove vengono controllati e inscatolati.

- Successivamente il carico viene trasportato sui camion fino alla banchina del porto dove, a nave ormeggiata, iniziano le operazioni di carico e scarico .

- Finite le operazioni commerciali la nave comincia il viaggio. Specifici membri dell’equipaggio, che ora andremo a conoscere, hanno il compito di controllare le temperature delle stive e dei container. Questa operazione viene eseguita dall’allievo ufficiale di coperta insieme all’assistente elettricista, facendo per ogni container il check delle temperature due volte al giorno, alla mattina alle 08:00 e al pomeriggio alle 16:00. Il carico refrigerato è molto delicato e richiede professionisti specializzati di alto livello. Durante il viaggio è necessario monitorare la temperatura, la ventilazione e la percentuale di CO2 nelle stive. La variazione di questi valori può causare una maturazione precoce causando il deperimento della merce. D’altra parte è ovvio che lo scopo della spedizione è quello di far arrivare la frutta nelle condizioni idonee per essere presentate sulle tavole delle famiglie in condizioni qualitative eccellenti.

- Infine, giunti al porto di destinazione, quando la merce viene scaricata dalla nave, comincia il suo percorso attraverso i vari acquirenti che hanno richiesto il carico, tra cui negozi indipendenti e grossi supermercati.

Cosiarma dispone di quattro navi di proprietà, le ‘Cale rosse’ (Cala Palma, Cala Pino, Cala Pedra, Cala Pula), ognuna con capacità di carico pari a 10.360 pallets in celle frigorifere e 560 TEUs in coperta.

DATI PRINCIPALI

| Numero IMO | 9164782 |

| Nome dell’imbarcazione | CALA PEDRA |

| Tipo di imbarcazione | Refrigerated Cargo Ship |

| Bandiera | Italy |

| Porto base | Vado Ligure |

| GT | 14868 |

| DWT (t) | 16024 |

| Lunghezza complessiva (m) | 190 |

| Larghezza massima (m) | 24 |

MA COSA SUCCEDE DIETRO LE ROTTE DEI FRUTTI TROPICALI?

Navigo a bordo di una porta-container varata nel 1998, accompagnata da 3 navi gemelle chiamate abitualmente “CALE”.

Tutte e quattro le navi compiono viaggi della durata di 35 giorni scalando i seguenti porti:

Viaggio di Andata

- Vado Ligure………………. (porto di partenza)

- Tarragona…………………. (Spagna)

- Rio Haina…………………… (Repubblica Domenicana)

- Turbo………………………… (Columbia)

- Moin – Porto capolinea (Costa Rica).

Viaggio di ritorno

- Setubal ………. (Portogallo)

- Vado Ligure… (Italia)

- Fine e inizio di un nuovo viaggio.

Il NOLO di queste navi consiste nel trasportare principalmente grossi carichi di banane e ananas. Uso il termine principalmente perché, essendo la nave una porta-container, può anche trasportare quantità di dry cargo, ovvero merce varia solida non deperibile.

La più marcata differenza tra questa tipologia di nave e la FULL-CONTAINER moderna, è che la prima non è FULL – Il che significa che i Containers non vengono stivati sottocoperta ma soltanto al di sopra di essa, mentre tutto il rimanente carico di frutta viene caricata all’interno delle stive, ossia nei ponti sottostanti alla coperta principale.

In parole “terrestri” si tratta di veri e propri piani posti verticalmente.

Queste stive, per facilitarne l’identificazione, sono chiamate a partire dall’alto; ALFA, BRAVO, CHARLIE e DELTA.

Ognuno di questi ponti ha a disposizione tre diversi locali numerati che vanno da prua verso poppa.

Per dare un’idea della disposizione, i ponti sono stati progettati nel seguente modo.

COPERTA DELLA NAVE

—————————————

- 2. 1. ALFA

—————————————

- 2. 1. BRAVO

—————————————

- 2. 1. CHARLIE

—————————————

- 2. 1. DELTA

—————————————

Ogni locale numerato è diviso singolarmente dalle sliding door, porte rettangolari che, tramite un pistone, si aprono e si chiudono orizzontalmente.

Sliding door

Dietro i paletti in basso, si può notare il pistone che guida la “porta” nella fase di apertura e chiusura.

Le SLIDING DOOR hanno la funzione di separare i carichi per le diverse destinazioni e, soprattutto, quello di impedire il passaggio d’acqua in caso di falla nel doppio scafo. Le Sliding Door hanno anche la funzione di porte taglia fuoco, con lo scopo d’impedire la propagazione di incendi. Questi locali sono molto ampi e necessitano della protezione di un impianto CO2.

All’interno di queste stive, i carichi di frutta vengono sistemati in maniera precisa e schematica.

Per facilitare le operazioni si usano dei Bancali di legno che possono sostenere in totale poco più di 1.000 kg definiti Pallets.

Pallets di legno

Hanno una forma quadrata e su questi bancali vengono impilate circa 50 scatole di frutta; il numero dipende dalla dimensione dei contenitori. Una volta imballati hanno una forma compatta , dopo di che, tramite i transpallet e i forklift, utilizzati per il trasporto di uno o due bancali, vengono incastrati senza lasciare spazi tra essi lungo le paratie fino a riempire l’intera stiva.

E’ necessario stivare i bancali in maniera compatta e senza spazi liberi per evitare danni in caso di rollio e beccheggio della nave con cattivo tempo.

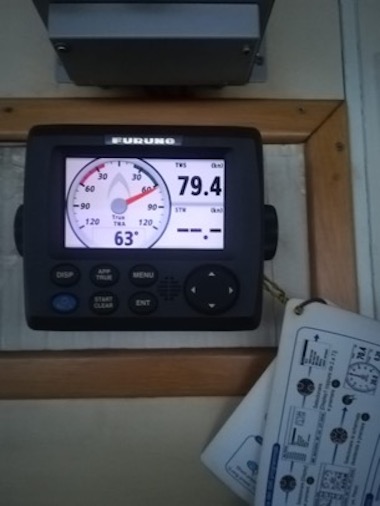

Qui stavamo Navigando lungo la costa della Sardegna. L’anemometro segnava quasi 80 nodi di vento.

Costa Sarda vista dalla Plancia.

Per cui, più è compatto il carico, meno esso rischia di danneggiarsi cadendo o sbattendo contro le paratie. Inoltre, per maggiore sicurezza, la merce viene rizzata con i lashing bar.

Materiale di rizzaggio

Forklift

Transpallet

In totale le stive possono arrivare a contenere circa 6.000 pallets, mentre in coperta il numero dei container frigo può arrivare a 250, ogni container può contenere 20 pallets.

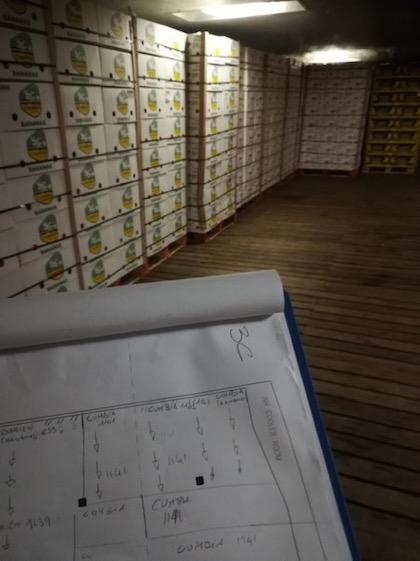

L’immagine che segue mostra come vengono sistemati i bancali all’interno della stiva

La seguente foto:

mostra il trunk di uno dei due side-loading, posti a prua il primo e a poppa il secondo Si possono notare i ponti collegati alle stive mentre in cima si vede la piattaforma che, muovendosi verticalmente, fa spostare i pallets dell’elevatore ai vari piani; una volta che si arriva al piano desiderato si fanno “camminare” i bancali su una serie di rulli chiamati Conveyor comandati da un operatore, a questo punto gli stivatori, manovrando il forklift, li recuperano dai rulli e li posizionano nella zona d’interesse a seconda della destinazione.

Durante la caricazione delle stive, gli ufficiali hanno il compito di marcare il modo in cui vengono posizionati i bancali accertandosi che il giusto quantitativo di merce venga stivata nella corretta posizione, segnando la quantità e il brand ovvero la marca.

REEFER

Parlando invece dei container, possiamo dire che ne esistono di vari dimensioni e con funzionalità diverse; ad esempio, quello presente nella foto, è un reefer container o container frigo, questo in particolare è di tipo high cube, ovvero il più alto tipo di container, funziona come un comune frigo e può contenere un massimo di venti pallets.

Dimensioni container da 40 piedi high cube :

Lunghezza: 12 metri e 19 centimetri

Larghezza: 2 metri e 43 centimetri

Altezza: 2 metri e 89 centimetri

Tutti i container a seconda del porto vengono caricati tramite 2 gru presenti in coperta oppure dalle gru paceco installate in banchina.

Gru di bordo

La prima Gru che si nota è quella di bordo, ha una capacità massima di 43 tonnellate.

La foto successiva mostra una gru di terra chiamata Paceco, molto più precisa e rapida. Le gru di bordo vengono usate nei porti minori dove le Paceco non sono presenti.

Gru Paceco

Pannello di un container frigo sul quale é visibile il display che mostra la temperatura di settaggio e quella che effettivamente viene erogata all’interno.

Uno sguardo alla sicurezza.

La sicurezza dell’equipaggio é prioritaria e viene salvaguardata in ogni momento, sia in porto che in navigazione!

Molta attenzione viene prestata durante la caricazione, il rizzaggio, in navigazione e durante la scaricazione. Tutto dev’essere organizzato, pianificato e gestito, senza errori, perché ogni merce è assicurata e se dovesse arrivare danneggiata, la Compagnia perderebbe una parte dei guadagni.

Oltre al carico, essendo la nave sottoposta costantemente agli effetti corrosivi del mare salato trasportato dal vento, dalle correnti e dalla continua esposizione al sole, l’equipaggio deve pensare anche alla manutenzione della nave .

Ultima, ma non per importanza, é la sicurezza della navigazione. Il Comandante, se necessario, ma soprattutto gli ufficiali di coperta, eseguono 3 turni di guardia sul Ponte di comando coprendo le 24H affinché la navigazione proceda sempre in sicurezza.

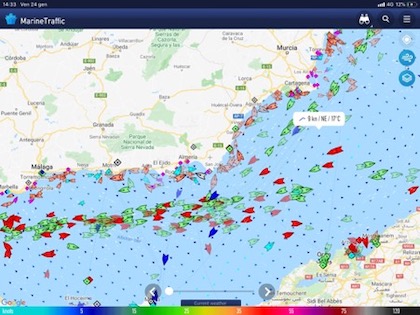

Per dare un’idea del livello di attenzione che si deve mantenere sul ponte di comando, la seguente foto mostra la situazione del traffico nei pressi dello stretto di Gibilterra.

Lo Stretto di Gibilterra é vicino

I momenti più “delicati” del nostro viaggio sono le manovre nei porti, il passaggio dello Stretto di Gibilterra, l’entrata nel Mar Caraibico e l’incontro con il flusso di navi nei due sensi del Canale di Panama.

Durante la navigazione oceanica occorre fare molta attenzione ai piovaschi che spesso celano la presenza di pescherecci, talvolta imprevedibili nei loro spostamenti. Tuttavia, la navigazione al giorno d’oggi gode di molti dispositivi di sicurezza e vari strumenti utili per condurre la nave in sicurezza, come ad esempio le carte elettroniche visibili attraverso l’ECDIS, insieme ai GPS, ECO-SCANDAGLI e RADAR.

I pericoli e gli incidenti, purtroppo, sono ancora tanti: ambientali e non, incendi, falle, esplosioni e collisioni sono all’ordine del giorno a ogni latitudine e longitudine in tutti i mari. Per questo motivo a bordo occorre esercitare sempre la massima attenzione la quale, per essere efficace, deve essere supportata da passione e senso del dovere. Questa professione, per noi giovani alle prime armi, é maestra di vita, perché insegna a non trascurare i dettagli e ad assumersi responsabilità.

Concludo RINGRAZIANDO i Comandanti, Ufficiali ed equipaggi che ho avuto l’onore di conoscere, con cui ho lavorato e vissuto in questo periodo d’allievo e, soprattutto, per quello che mi hanno insegnato; dal lavoro, al comportamento, al rispetto delle regole.

Un sentito ringraziamento va anche alla mia famiglia, in particolare a mio nonno, il Comandante Carlo Gatti e a un amico di famiglia, il Comandante Nunzio Catena, che mi hanno sempre seguito, scritto e aiutato.

In un prossimo articolo descriveremo l’affascinante gestione della frutta in Costarica: dalle piantagioni all’imbarco sulle navi.